Makinenin namlu bölümünü açma

Bazı varil tasarımları çift vidalı ekstrüderlerin benzersiz konfigürasyonunu sağlar. Her bir varili uygun bir vida konfigürasyonuyla eşleştirdiğimizde, ekstruderin o kısmına özel ünite çalışması için bu varil tiplerinin her biri hakkında genel ve daha derinlemesine bir çalışma gerçekleştireceğiz.

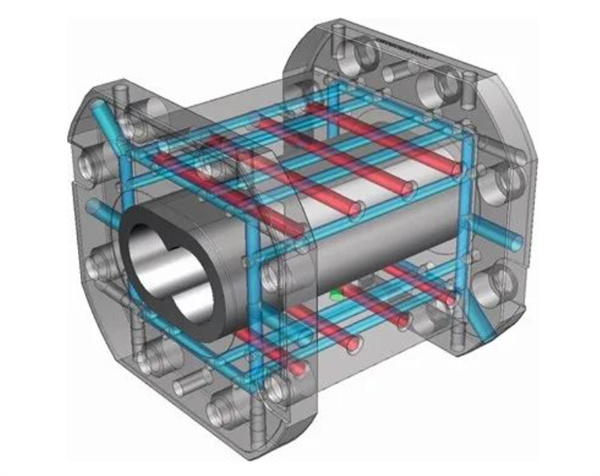

Her namlu bölümünde vida milinin geçtiği 8 şeklinde bir kanal bulunur. Açık namlu, uçucu maddelerin beslenmesine veya boşaltılmasına olanak tanıyan harici kanallara sahiptir. Bu açık namlu tasarımları, besleme ve egzoz için kullanılabilir ve tüm namlu kombinasyonunun herhangi bir yerine yerleştirilebilir.

Beslemek

Açıkçası, karıştırmaya başlamak için malzemenin ekstrudere beslenmesi gerekir. Besleme namlusu, malzemenin beslendiği namlunun üst kısmında bir açıklığa sahip olacak şekilde tasarlanmış açık bir namludur. Besleme tamburunun en yaygın konumu, proses bölümündeki ilk tambur olan konum 1'dir. Granül malzeme ve serbestçe akan parçacıklar, bir besleyici kullanılarak ölçülür ve bunların besleme tamburu yoluyla doğrudan ekstrudere düşmelerine ve vidaya ulaşmalarına olanak tanır.

Düşük istifleme yoğunluğuna sahip tozlar, genellikle havanın düşen tozu taşıması nedeniyle zorluklara neden olur. Kaçan bu hava, hafif tozun akışını engelleyerek tozun gereken oranda beslenme yeteneğini azaltır.

Toz beslemeye yönelik bir seçenek, ekstruderin ilk iki variline iki açık varil yerleştirmektir. Bu ortamda toz, varil 2'ye beslenir ve sürüklenen havanın varil 1'den boşaltılmasına izin verilir. Bu konfigürasyona arka egzoz cihazı adı verilir. Arka havalandırma, havanın besleme oluğunu engellemeden ekstruderden boşaltılması için bir kanal sağlar. Havanın uzaklaştırılmasıyla toz daha etkili bir şekilde beslenebilir.

Polimer ve katkı maddeleri ekstrüdere beslendikten sonra bu katılar, polimerin eritildiği ve katkı maddeleri ile karıştırıldığı eritme bölgesine taşınır. Katkı maddeleri, yan besleyiciler kullanılarak eritme bölgesinin aşağı akışına da beslenebilir.

Egzoz

Açık boru bölümü egzoz için de kullanılabilir; Karıştırma işlemi sırasında oluşan uçucu buharın, polimer kalıptan geçmeden önce boşaltılması gerekir.

Vakum portunun en belirgin konumu ekstruderin sonuna doğru olanıdır. Bu egzoz portu genellikle polimer eriyiğinde taşınan tüm uçucu maddelerin kalıp kafasından geçmeden önce çıkarılmasını sağlamak için bir vakum pompasına bağlanır. Eriyikteki artık buhar veya gaz, parçacıkların paketleme etkisini etkileyebilecek köpüklenme ve paketleme yoğunluğunun azalması dahil olmak üzere zayıf parçacık kalitesine yol açabilir.

Kapalı namlu bölümü

Namlunun en yaygın kesit tasarımı elbette kapalı bir namludur. Namlu kısmı, vidanın merkezinin geçmesine izin veren yalnızca 8 şekilli bir açıklıkla, polimer eriyiğini ekstruderin dört tarafının tamamından tamamen sarar.

Polimer ve diğer katkı maddeleri ekstrudere tamamen beslendikten sonra malzeme taşıma bölümünden geçecek, polimer eritilecek ve tüm katkı maddeleri ve polimerler karıştırılacaktır. Kapalı bir varil, ekstruderin her tarafı için sıcaklık kontrolü sağlarken, açık bir varilde daha az ısıtıcı ve soğutma kanalı bulunur.

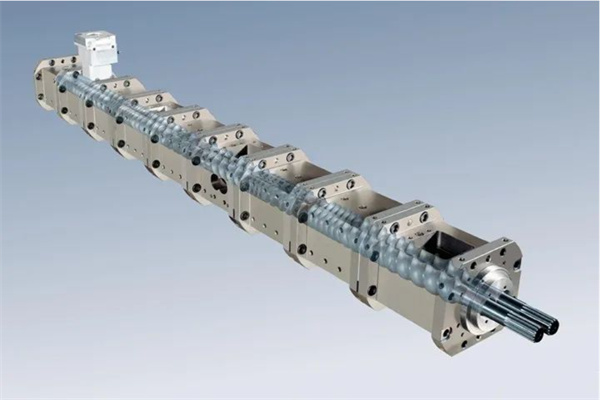

Ekstruder namlusunun montajı

Tipik olarak ekstruder, gerekli proses konfigürasyonuna uygun bir namlu düzeniyle imalatçı tarafından monte edilecektir. Çoğu karıştırma sisteminde, ekstruderin besleme varilinde (1) açık bir besleme varili bulunur. Bu besleme bölümünden sonra, katıları taşımak, polimerleri eritmek ve erimiş polimerleri ve katkı maddelerini birlikte karıştırmak için kullanılan birkaç kapalı varil vardır.

Kombinasyon silindiri, katkı maddelerinin yanal beslenmesine izin vermek için silindir 4 veya 5'e yerleştirilebilir, ardından karıştırmaya devam etmek için birkaç kapalı silindir takip edilebilir. Vakum egzoz portu ekstruderin ucuna yakın bir yerde bulunur ve bunu kalıp kafasının önündeki son kapalı varil takip eder. Namlunun montajına bir örnek Şekil 3'te görülebilir.

Bir ekstruderin uzunluğu genellikle uzunluğun vida çapına oranı (L/D) olarak ifade edilir. Bu şekilde, L/D oranı 40:1 olan küçük bir ekstrüder, daha büyük çaplı ve L/D uzunluğu 40:1 olan bir ekstrüdere genişletilebildiğinden, proses bölümünün büyütülmesi daha kolay hale gelecektir.

Gönderim zamanı: Nis-04-2023